Heisscrimpen

Direktes Verbinden von Drähten und Lackdrähten mit Kabelschuhen durch Widerstandsschweißenheißcrimpen – zuverlässige Verbindungen von DRÄHTEN UND LACKDRÄHTEN ohne vorheriges Abisolieren

Wir haben eine neue Technologie eingeführt, die das Verbinden von Lackdrähten ohne vorheriges Abisolieren ermöglicht. Dieses Verfahren beruht auf unserem allgemeinen Widerstandsschweißprozess, der bereits seit 1984 ein bewährtes Verfahren in der Automobil-, Medizin- und Solartechnik ist.

Um eine zuverlässige und hochwertige Schweißverbindung gemäß Ihren Spezifikationen erstellen zu können, verfügen die Schweißköpfe oder -zangen unserer Widerstandsschweißgeräte über einen speziellen mechanischen Aufbau. Jede Konstruktion wird mithilfe von FEM-Software eigens für Ihre Anwendung berechnet und entworfen. Unsere Maschinen erzeugen den erforderlichen Schweißdruck und übertragen den hohen Schweißstrom innerhalb einer sehr kurzen Zeit.

Verdampfen statt Abisolieren

Aufgrund dieser Eigenschaften in Kombination mit den intelligenten Stromquellen kann die Isolierung jedes einzelnen Lackdrahtes ohne Beeinträchtigung des Kupfers verdampft werden. Die Dämpfe der Isolierung werden von einer Absaugung abgeführt. Während des gesamten Prozesses ermöglichen unsere PC-basierten Schweißsteuerungen eine exakte Überwachung.

Was ist Heißcrimpen und für welche Drähte ist es geeignet?

Das Heißcrimpen ist ein Schweißverfahren, das auf unserem Widerstandsschweißprozess für Nichteisenmetalle wie Kupfer basiert. Es eignet sich für Lackdrähte (z. B. für Motor-, Stator- und Generatorenfertigung, medizinische Anwendungen), isolierte HF-Litzen (z. B. für Transformatoren und Ladegeräte) oder herkömmliche Kupferdrähte (hochflexible, regulär verseilte oder geflochtene Litzen, z. B. für Elektro- oder Hybridfahrzeuge).

Wir können alle Drahttypen als Einzellitze ab einem Querschnitt von 0,05 mm² oder als verseiltes bzw. geflochtenes Bündel bis 400 mm² verarbeiten. Die Dicke der einzelnen Drähte spielt keine Rolle, sodass auch HF-Leitungen möglich sind. Darüber hinaus können alle herkömmlichen Drähte mit verschiedenen Beschichtungen (z. B. aus Silber, Zinn oder Nickel) verarbeitet werden. Infolgedessen eignet sich dieses Verfahren auch für Hochtemperaturanwendungen. Die verwendeten Stecker und Hülsen können aus blankem Kupfer bestehen, verzinnt, vernickelt oder versilbert sein.

Für welche Anwendungen ist Heißcrimpen geeignet?

Verbindungen zwischen Lackdrähten oder zwischen Lackdrähten und Kabelschuhen waren in der Vergangenheit äußerst zeitaufwendig und teuer. Grund dafür war der manuelle Aufwand für das Entfernen der Lackschicht jedes einzelnen Drahtes. Musste ein Drahtbündel kontaktiert werden, war das Abisolieren dieses Bündels in einem Schritt nahezu unmöglich. Ein Mitarbeiter musste die Drähte mit einer Flamme erhitzen und das Drahtbündel manuell durch Zuführen eines Hartlotes (in Form eines Stabes) verbinden. Dieser Vorgang kostete Zeit und funktionierte nicht zuverlässig. Heute können wir diese Drähte ohne vorheriges Abisolieren mit einem Terminal oder einer Hülse verschweißen. Denn beim Widerstandsschweißen wird die Isolierung verdampft und die Drähte werden miteinander verbunden.

Dieses Verfahren hat folgende Vorteile:

- Bei allen in der Automobil- und Medizinindustrie angewandten Prüfverfahren konnte während der gesamten Lebensdauer keine Alterung der Schweißverbindungen festgestellt werden.

- Es besteht keine Crimpverbindung mehr, die sich im Laufe ihrer Lebensdauer lösen oder relaxieren kann.

- Durch die Überwachung aller notwendigen Parameter handelt es sich um ein sicheres Verfahren.

- Es ergibt sich eine besonders hohe Leitfähigkeit ohne Spannungsabfall aufgrund des geringen Übergangswiderstandes.

- Durch die hohe Zugfestigkeit (hohe Zugkräfte) der Einzeldrähte kommt es beim Ziehen nicht zu Slip-Effekten.

- Die Verbindung ist vibrationsfest und temperaturbeständig.

- Zudem ist die Verbindung unempfindlich gegenüber Umwelteinflüssen.

- Es besteht die Möglichkeit einer vollständigen Automatisierung des Prozesses.

Wie unterscheidet sich Heißcrimpen vom herkömmlichen Crimpen?

Beim herkömmlichen Crimpen wird eine mechanische Verbindung hergestellt, die sich während der Lebensdauer des Produktes aufgrund von Alterung wieder lösen kann (Relaxation von Materialien). Im Gegensatz dazu werden die Werkstoffe beim Heißcrimpen ohne Beanspruchung des Kupfers durch Widerstandsschweißen miteinander verschmolzen. Somit entsteht zwischen den Fügepartnern eine Verbindung, die nahezu keinen Übergangswiderstand aufweist und während der Lebensdauer nicht altert. Aufgrund des perfekten Widerstandes und der intermetallischen Verbindung tritt keine Oxidation auf, die den Widerstand während der Nutzung des Produktes erhöht.

Selbst für Starkstromanwendungen mit großen Querschnitten erzielt diese Technologie sichere und zuverlässige Verbindungen, die auch nach den erforderlichen Zyklen der Stromeinspeisung ohne Ausfälle funktionieren. Darüber hinaus sind die mechanischen Zugkräfte besonders hoch und stabil, da Hülsen und Drähte miteinander verbunden werden. Unsere PC-Schweißsteuerungen ermöglichen zudem die Überwachung der Prozessparameter. Dies schließt auch die Datenverfolgung in einer Datenbank oder die Kennzeichnung des Produktes für eine vollständige Rückverfolgbarkeit ein, wie sie in der Automobil-, Medizin- und Solartechnik erforderlich ist.

Wie funktioniert Heißcrimpen?

Durch Widerstandsschweißen wird eine Schweißverbindung zwischen den einzelnen Drähten hergestellt. Speziell konstruierte Schweißköpfe erzeugen die notwendige Schweißkraft am Kabelschuh oder an der Hülse und übertragen den Schweißstrom innerhalb kürzester Zeit ohne Beanspruchung des Kupfers auf die Fügepartner. Optional kann dieser Prozess mit unseren intelligenten Stromquellen und PC-basierten Steuerungen überwacht sowie geregelt werden. In speziell programmierten Impulsen erzeugt der Schweißstrom die erforderliche Temperatur, um die Isolierung zu verdampfen und die Drähte miteinander zu verschweißen. Dadurch entsteht zwischen den Drähten und der Hülse oder dem Kabelschuh eine Legierung, die eine einwandfreie elektrische Verbindung zwischen den Einzeldrähten bildet. Auch die erforderlichen mechanischen Zugkräfte jedes Drahtes im Bündel werden ohne Slip-Effekte erreicht.

Was sind die wesentlichen Parameter für den Heißcrimpprozess?

Für die Herstellung einer Schweißverbindung sind drei wesentliche Parameter von Bedeutung: Schweißstrom, Schweißzeit und Schweißdruck. Damit der Bediener sich nicht tiefgehend mit diesen Parametern auseinandersetzen muss, können unsere PC-Systeme Standardparameter vorgeben. Lediglich ggf. nötige Feineinstellungen sind in diesem Fall noch manuell vorzunehmen. Bei den Standardwerten handelt es sich um unsere Empfehlungen, die unter Berücksichtigung der entsprechenden Anwendung eingestellt wurden. Alternativ kann der Bediener frei programmierbare Profile verwenden.

Welche Ausrüstung wird beim Heißcrimpen benötigt?

Um das gesamte Spektrum an Kundenanforderungen abzudecken, produzieren und liefern wir schlüsselfertige Systeme von Tischgeräten bis hin zu vollautomatischen Fertigungsanlagen. Diese Geräte verarbeiten die Produkte der Reihe nach, um verschiedene Crimpgrößen oder Produktkombinationen zu ermöglichen. Unsere Maschinen können Ihrer verfügbaren Stellfläche entsprechend als Modul oder mit Schweißkopf oder -zange ausgelegt werden. Für ein ausführliches Angebot über die passende Ausrüstung können Sie uns gern ein Muster zusenden.

Maschinen

(Individuelle Kundenlösungen als Beispiele)

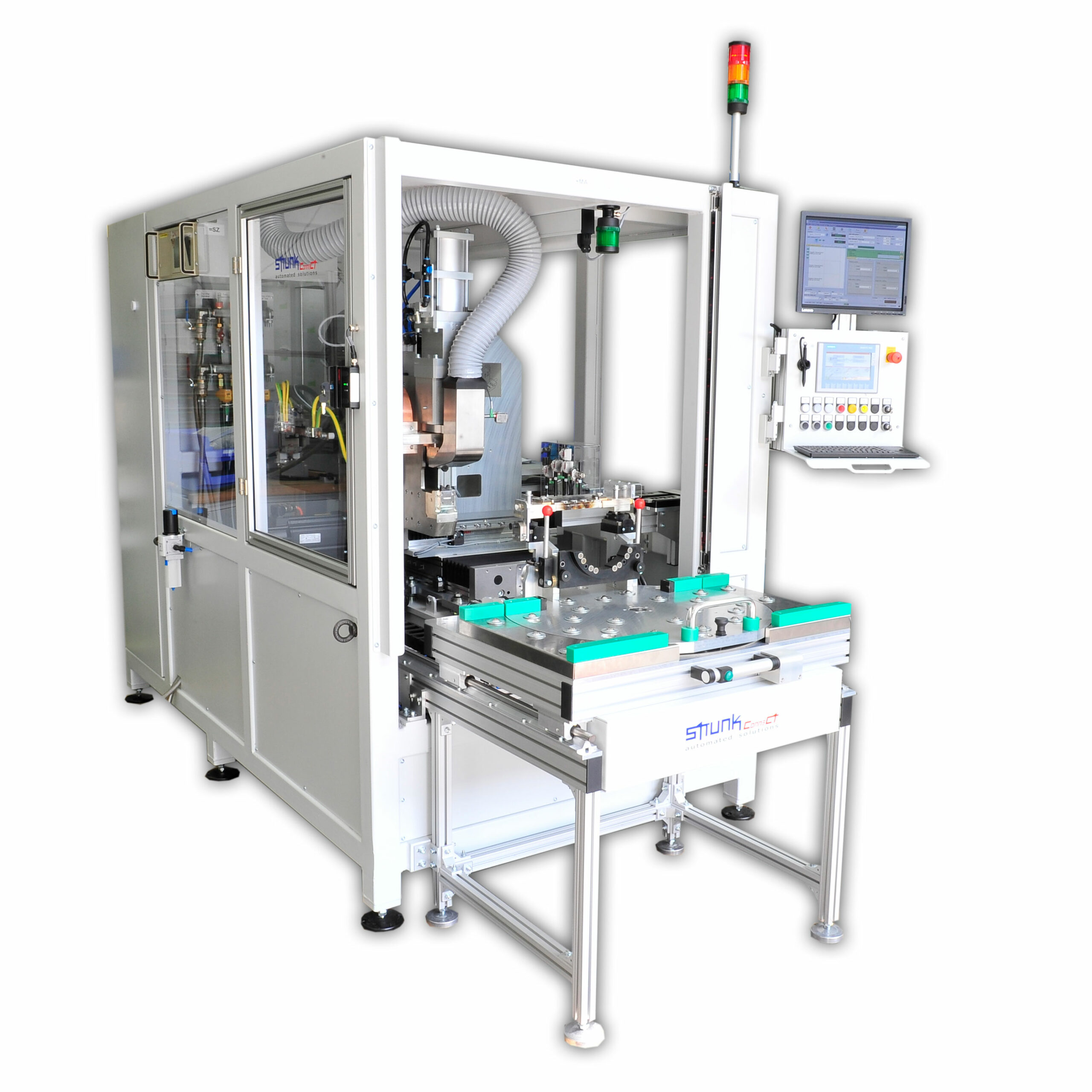

Vollautomatische Zangenschweißanlage mit 150 kVA und Transferband für das Heißcrimpen von Phasenanschlüssen und Sternpunkten von Getriebemotoren

Diese Anlage ist für stehende Statoren auf Werkzeugträgersystemen konstruiert. Sie verfügt über eine STRUNK-Servo-Dreh-Hubeinheit sowie ein Portalsystem mit Servozustellung in x-, y- und z-Richtung. Der Vier-Achser kann somit alle Positionen auf einer Palette erreichen und verarbeiten.

Vollautomatische Schweißanlage für das Heißcrimpen mit Dreh-Hubtischmechanismus

Die Schweißzelle verfügt über ein S-MMD2- oder S-MMD3-Modul für Heißcrimpverbindungen von Hülsen und Ring- oder Rohrkabelschuhen für Getriebemotoren im Bereich BEV oder HEV. Hier erfolgt die Präsentation der Bauteile über einen WT, der von einem WT-Bandsystem in die Anlage eingezogen und nach Verarbeitung des gesamten Bauteils wieder auf das WT-Bandsystem geschleust wird.

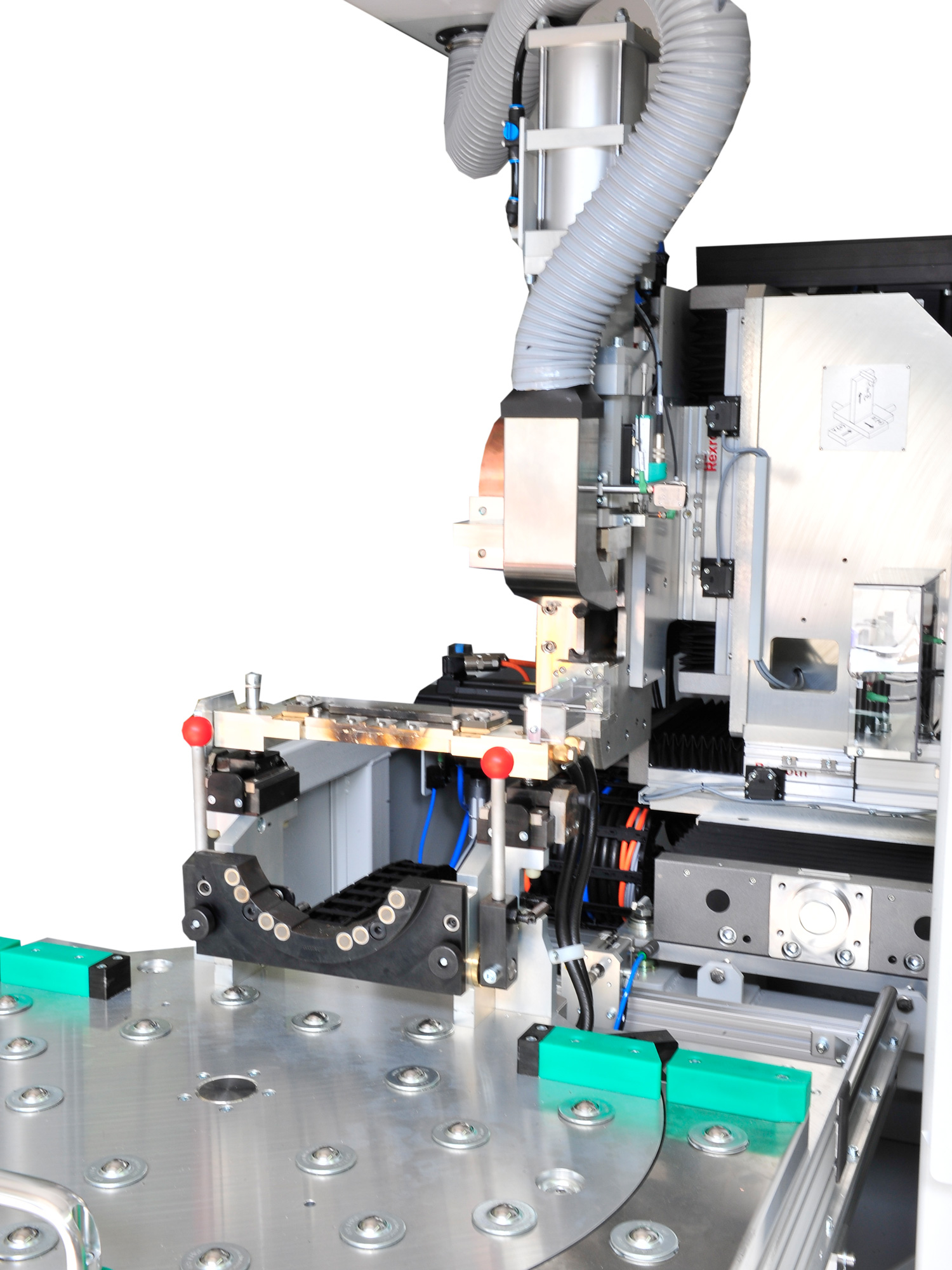

Semiautomatische Schweißzelle für das Heißcrimpen von Statoren inkl. Wechselwerkzeugträgern für unterschiedliche Baugrößen und Bauformen

Diese Anlage ist als Schweißzange auf x-, y- und z-Servoachse mit 150 kVA AC ausgeführt, wobei Trafo und Sekundäre fest verbunden sind, damit die Sekundärwege extrem kurzgefasst werden können. Dies ermöglicht hohe Leistungen und somit das Verschweißen hoher Querschnitte in kürzester Zeit. Zur Verarbeitung werden die Statoren frontseitig über ein WT-System um 180° gedreht und in die Maschine eingezogen. Nach der Verschweißung aller Anschlüsse wird der Werkzeugträger entriegelt und dem WT-System zum Abtransport zur Verfügung gestellt.

S-MMD1 für Heißcrimpungen von Statoren

Diese S-MMD1-Anlage kann als Handarbeitsplatz oder als Modul zum Aufbauen geliefert werden. Als Schweißmodul mit Schubladensystem-Guard sowie linksbündigem Schweißwerkzeug ist sie für kurze Abgriffslängen geeignet, besonders für Statoren für Normmotoren mit einer Baugröße von 63 bis 225 mm Durchmesser. Die Anschlussteile können Ringterminals, Rohrkabelschuhe oder Hülsen sein. Für unterschiedliche Kontaktteile sind spezielle drehbare Aufnahmen vorgesehen, die in sich wiederum schnellwechselbar sind. So sind End- und Durchgangsverbinder möglich.

S-MMD3 für Heißcrimpapplikationen

Diese S-MMD3-Anlage kann als Einzelmodul oder Tischaufbau konzipiert sein. Das Schweißmodul mit linksbündigem Tisch- sowie Werkzeugaufbau ist für eine bauseitige Zustellung von Hub-Scherentischen oder Transferbändern für die Fixierung oder Zuführung von Statoren geeignet. Zur Verwendung unterschiedlicher Kontaktteile sind spezielle drehbare Aufnahmen vorgesehen, die in sich wiederum schnellwechselbar sind. So sind End- und Durchgangsverbinder möglich. Optionale Greifsysteme ermöglichen die Fixierung von Leitungsbündeln, ohne die Isolierung zu beschädigen. Die Federgreifer können eine große Querschnittsbandbreite an Leitungsbündeln sicher fixieren.

Bandschweißanlage für die Verarbeitung im Heißcrimpverfahren

Dies ist ein manuelles STRUNK-Zangenschweißsystem, ausgeführt als Bandschweißanlage mit Servozuführung eines Cu-Stanzbandes zu einer Biegeeinheit. Das Cu-Band wird so zu einer Crimpgeometrie gebogen, dass die Abgänge der Statoren manuell in den Crimp eingelegt werden können. Sodann wird automatisch die Schweißung (Heißcrimpung) zwischen Keramiken ausgeführt. Durch das spezielle Keramikwerkzeug wird bei unterschiedlichen Füllgraden zuverlässig eine definierte Breite eingehalten. Auch sequenzielle Fertigung ist mit diesem Gerät möglich.

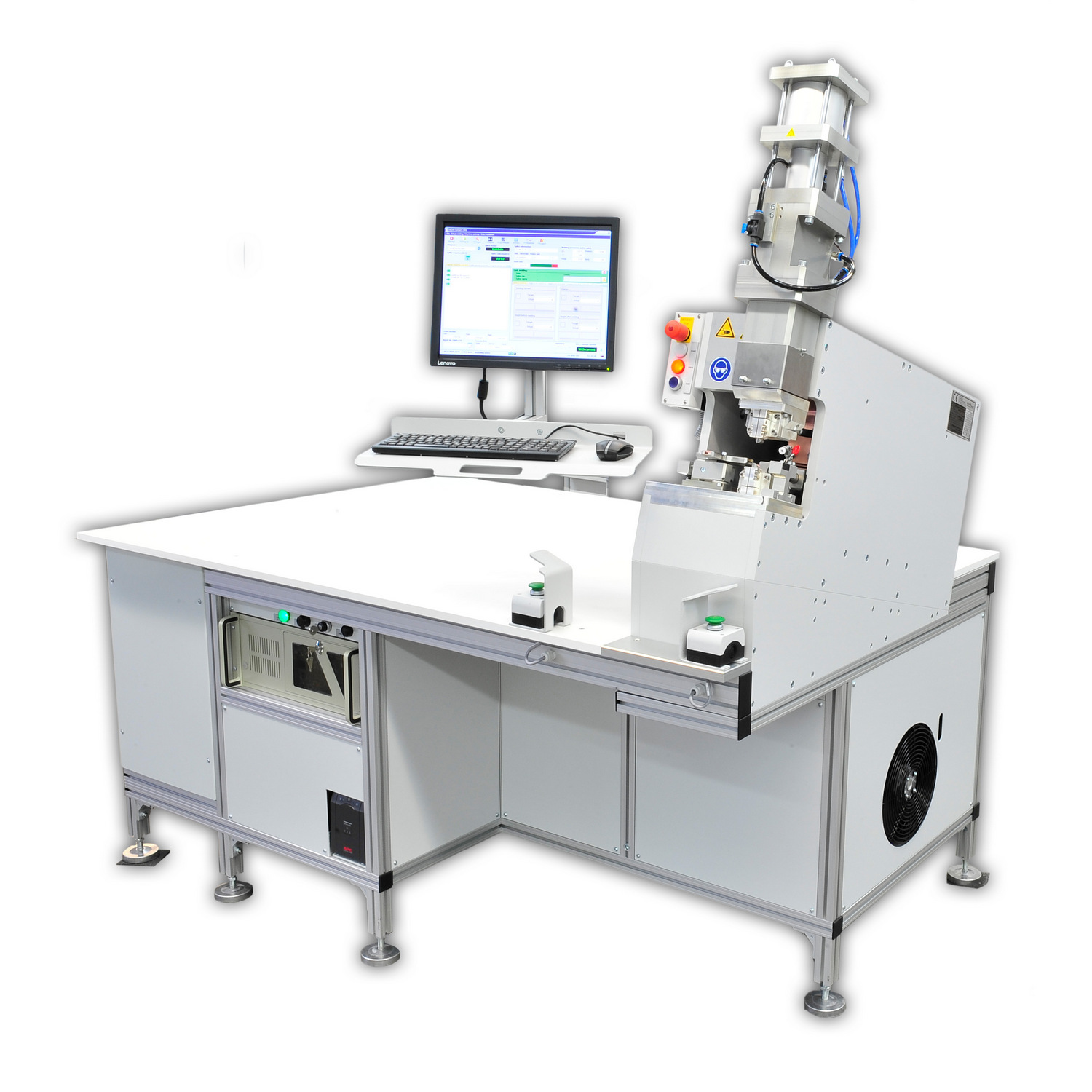

Manuelle Schweißanlage für hohe Querschnittsbereiche

Diese Anlage ist als manuelles Zangenschweißsystem mit 200 kVA AC als Flachbettmaschine ausgeführt, wobei Trafo und Sekundäre fest verbunden sind, damit die Sekundärwege extrem kurzgefasst werden können. Hierdurch können hohe Leistungen erreicht werden, die das Verschweißen von Querschnitten zwischen 25 mm² und 300 mm² ermöglichen. Die Statoren werden bauseits rechts an der Anlage durch ein Förderband oder über einen Hubtisch präsentiert. Aufgrund der kompakten Werkzeuggeometrie können auch bei hohen Querschnitten kürzeste Leitungslängen realisert werden.

Semiautomatische Schweißanlage für das Heißcrimpen mit Dreh-Hubtischmechanismus

Diese Anlage ist als Schweißzange auf x-, y- und z-Servoachse mit 150 kVA AC ausgeführt, wobei Trafo und Sekundäre fest verbunden sind, damit die Sekundärwege extrem kurzgefasst werden können. Somit können hohe Leistungen erzielt werden, die das Verschweißen hoher Querschnitte in kürzester Zeit ermöglichen. Die Statoren werden frontseitig über ein WT-System manuell auf die STRUNK-HUBFIX-Servodreheinheit geschoben. Nach dem Schließen der Schutztür erfolgt eine automatische Verarbeitung des Stators. Die Ausschleusung des WT erfolgt nach der Abarbeitung der Routine manuell durch Schieben auf einem Rollenband.

Portalschweißsystem zum Heißcrimpen von Statoren

Dieses Portalsystem ermöglicht durch den freien Werkzeugzugang die Verarbeitung von sehr kurzen Leitungs- bzw. Abgriffslängen. Alle Werkzeuge für unterschiedliche Anwendungen sind schnellwechselbar. Poka Yoke wird über überwachte Ablagen und unsere Werkzeugverwaltung „STRUNK Tool Management“ realisiert.

Muster

Ladestecker für EV und Hybridfahrzeuge

Ladestecker für EV inkl. Ladedose, bauseits im Fahrzeug normiert mit Verarbeitungsrichtlinie

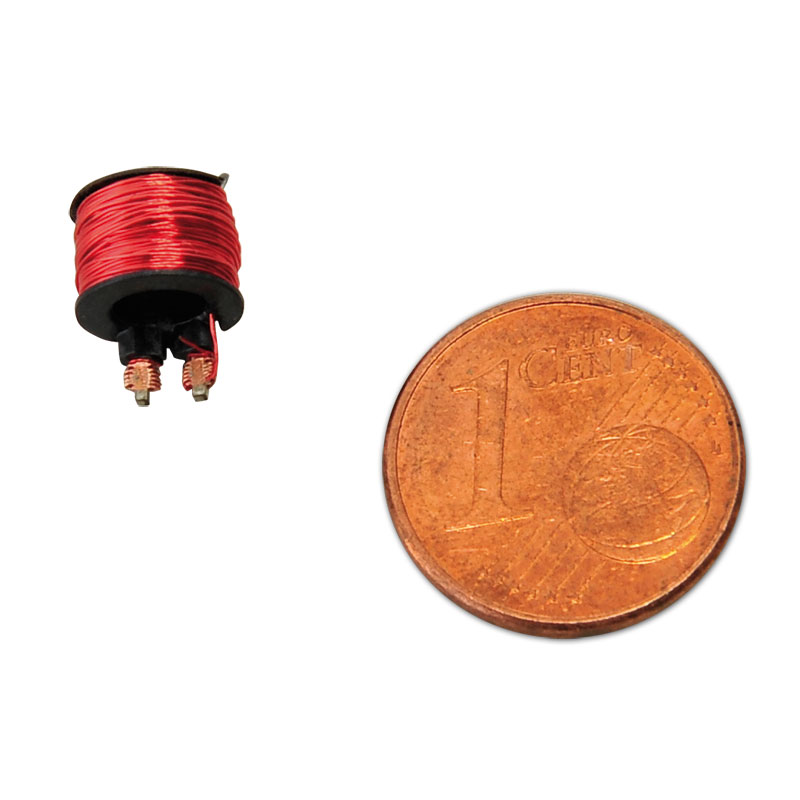

Mikrospule, kontaktiert per Hakenschweißen

Heißcrimpanwendung für Spulen, ausgeprägt als Hakenschweißung für die automatische Fertigung

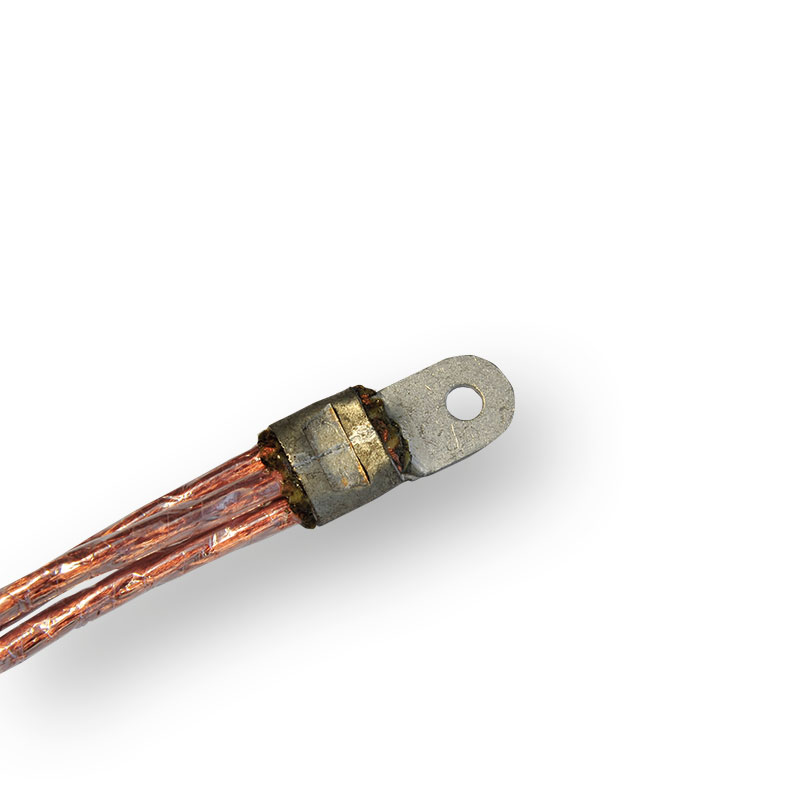

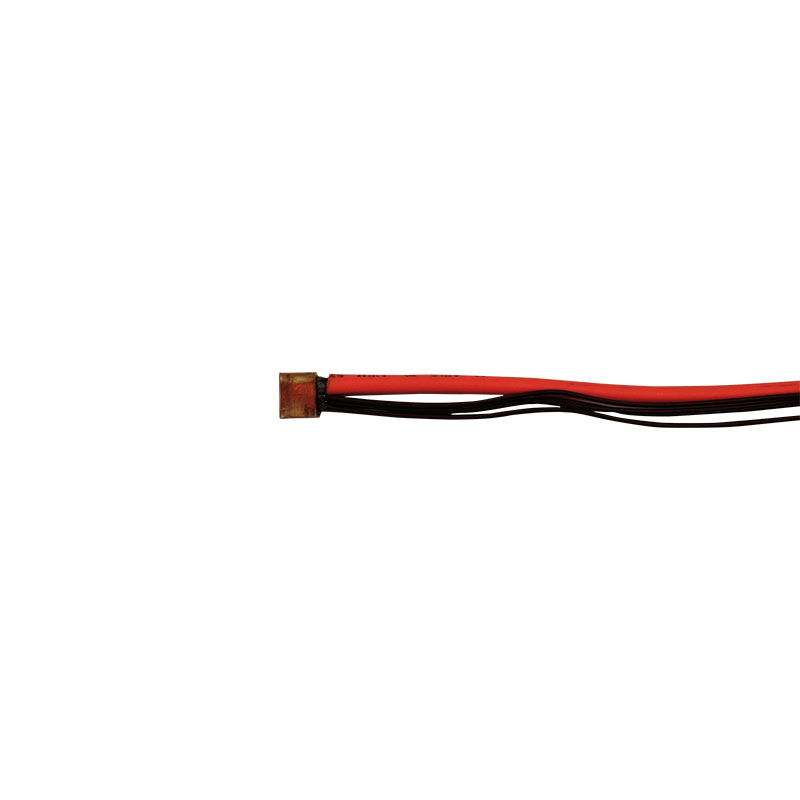

Cu-Lackdraht zu Kabelschuh, Cu, blank

Dies ist ein Beispiel für eine Anbindung von Profillackdrähten an einen versilberten Kabelschuh.